3D печать на сетчатой ткани

Пролог

Всем привет! Я занимаюсь разработкой «умных пайеток» — электромеханических цветовоспроизводящих устройств для дизайнерской одежды. Наша команда увлечена идеей создания одежды и аксессуаров, которые могут менять свой цвет по желанию хозяина или в зависимости от условий окружающей среды.

В статье хочу рассказать о том, как мы использовали 3D печать в работе над проектом, поделиться опытом и инструментами.

3D печать на ткани

Одна из задач, которую мне пришлось решить – придумать как сделать из пластиковых пайеток эластичное полотно, которое по своим свойствам будет напоминать текстильные материалы. При этом, необходимо предусмотреть возможность легко создавать электрические соединения между пайетками.

Есть довольно много статей и материалов, посвящённых изготовлению одежды на 3D принтере. Придумано уже множество различных способов от создания шарниров прямо в процессе печати до печати эластичными пластиками.

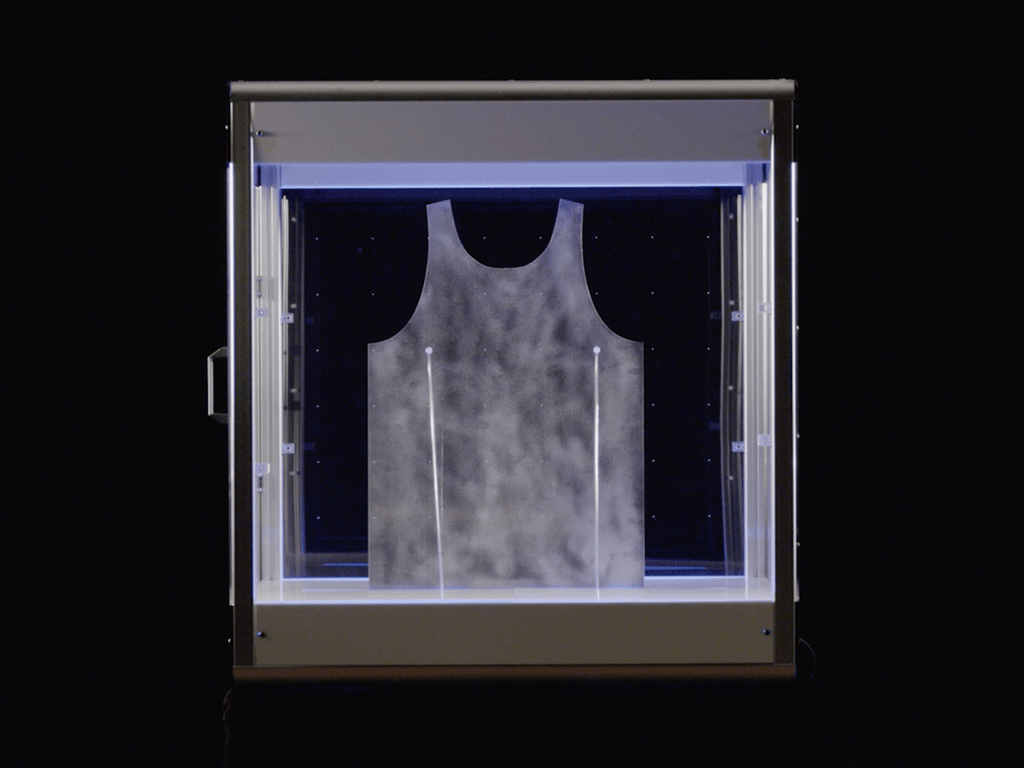

В процессе поиска решения мне попалось вот это видео. Из него я впервые узнал про способ печати на сетчатой ткани с использованием обычного FDM 3D принтера.

Сам же автор утверждает, что подсмотрел идею вот здесь: Shorey Designs.

Сущность метода очень проста. Мы создаём 3Д модель фрагмента будущего полотна, затем располагаем множество фрагментов так, чтобы получилось целое полотно. Запускаем слайсер и подготавливаем G-код. Перед тем как отправить его на принтер, нужно вставить паузу и поднять экструдер перед печатью определённого слоя. В процессе работы принтер остановится. В этот момент мы накрываем напечатанные слои сетчатой тканью. Продолжаем печатать. Благодаря наличию крупных отверстий в ткани, слои пластика будут сцепляться друг с другом, как при обычной печати, а сетчатая ткань будет прочно интегрирована внутрь деталей.

Модифицируем G-код

В качестве слайсера я использую программу Cura версии 3.2.1. 3D принтер – самодельный H-bot под управлением платы на базе ATmega2560 (RAMPS 1. 4) с прошивкой Marlin.

4) с прошивкой Marlin.

Для того чтобы поставить принтер на паузу, существует команда M25. Команда для подъёма по Z на 20мм: G0 Z20. Примечательно, что M25 должно идти перед подъёмом, иначе сначала происходит отработка следующей команды. Почему так происходит для меня загадка, видимо как-то связано с обработкой команд принтером.

Добавляем команды в G-код:

Автоматизация операции

Вручную искать необходимую строку в файле G-кода и вставлять команды – не самое современное решение, подумал я и написал простенькую программу, которая позволяет открывать и просматривать траектории.

Для удобства просмотра слоёв предусмотрена команда «разнести», которая позволяет визуально увеличить расстояние между слоями модели. После нажатия кнопки «вставить паузу», между отмеченным слоем (красный) и предыдущим увеличивается расстояние. Значит печать прервётся именно между этими слоями.

Чтобы понять, где заканчивается один слой и начинается следующий, я использовал комментарии, которыми Cura любезно снабжает свои выходные файлы. Ключевое слово «;LAYER:Х» позволяет безошибочно находить граница слоёв в текстовом файле.

Ключевое слово «;LAYER:Х» позволяет безошибочно находить граница слоёв в текстовом файле.

Нажатие на кнопку «записать файл» позволяет сохранить модифицированный G-код в указанном месте.

Сохраняем файл на SD карту и несём к принтеру.

Забавно, что лишь при подготовке этой статьи, я наткнулся на видео, в котором рассказывают каким образом можно при помощи стандартных средств Cura сделать тоже самое… Но процесс уже запущен, тормозить поздно! Вот здесь, начиная с 7:30 подробно описано как это сделать.Что же… поспешишь – научишься парсить G-код!

Пробуем печатать

Формирование первых слоёв. Печатаем на стекле. Стол с подогревом. Температура стола 60⁰С, температура печати 220⁰С. Материал печати — PLA пластик. Высота слоя 0,2мм.

Во время паузы подкладываем ткань и фиксируем магнитами. Поскольку столик алюминиевый (парамагнетик), то магнитики ставим с верхней и с нижней стороны стола. Фиксация производится в 4-х местах, в уголках детали. Этого вполне достаточно. Главное – не располагать их слишком близко к области печати, иначе магниты налипают на печатающую головку.

Этого вполне достаточно. Главное – не располагать их слишком близко к области печати, иначе магниты налипают на печатающую головку.

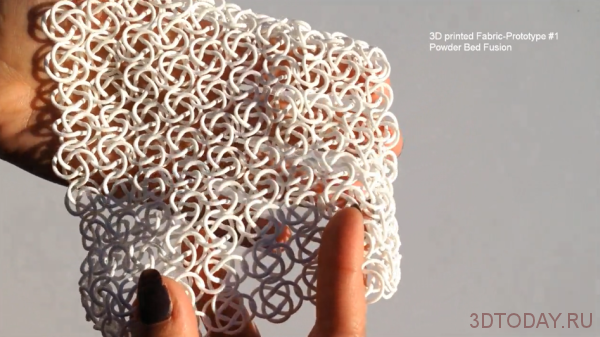

Спустя 40 минут получается вот такая структура. Толщина каждого 6 угольного элемента 1мм. Зазор между элементами 2мм.

В этом эксперименте в качестве ткани – подложки использовался фатин. Он представляет собой лёгкую сетчатую ткань средней жёсткости, сплетённую из нитей полиэстера.

Также были проведены эксперименты с печатью на москитной сетке. В хозяйственном магазине их нашлось два вида: тканевая и фиберглассовая. Тканевая сетка мягче фатина, но обладает большей механической прочностью на разрыв, а также меньшей эластичностью. Фиберглассовая сетка жёстче фатина, её механическая прочность наибольшая из всех участников эксперимента.

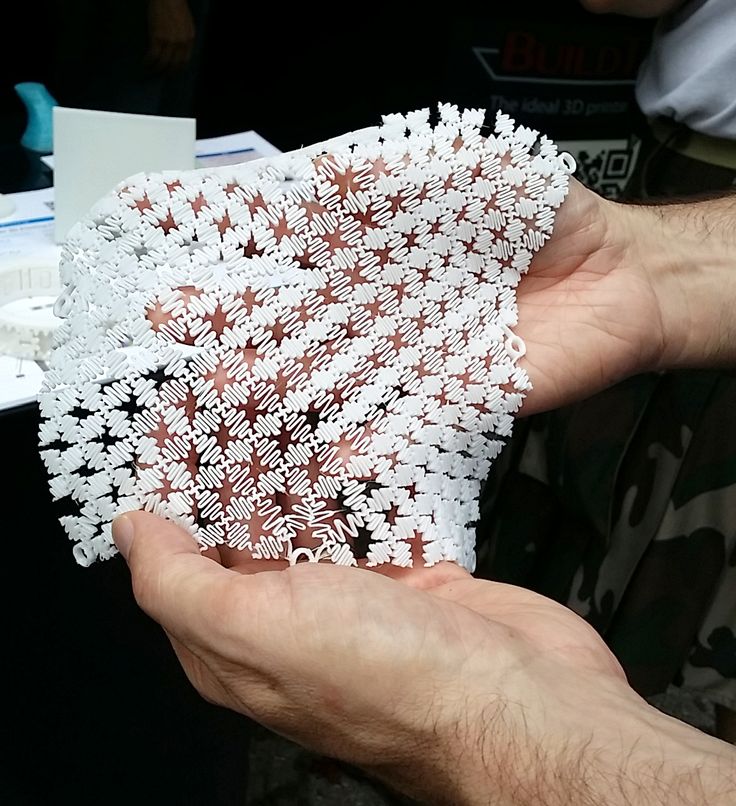

Печать шестиугольных пайеток на фиберглассовой москитной сетке. Зазор между элементами 1мм. Матрица очень жёсткая. Зазора явно недостаточно.

Печать круглых пайеток на фиберглассовой москитной сетке.

Зазор между окружностями 2мм. Обладает большой гибкостью, но остаётся слишком много незаполненного пространства между пайетками.

После нескольких пробных печатей, выбор был сделан в пользу тканевой сетки. Она и легла в основу матрицы умных пайеток. Получившаяся матрица может изгибаться во все стороны.

В видеоролике демонстрация работы программы, процесса печати и конечного результата.

Заключение

Метод печати на сетчатой ткани показал себя очень хорошо. Это идеальное решение для нашей задачи, потому что тканевая подложка позволяет вплетать в неё токопроводящие нити, которые используются для обеспечения электрической связи между отдельными пайетками матрицы. Причём формирование «рисунка» проводников может производиться на подготовительном этапе. А сама 3D печать уже позже.

Прочность получающейся структуры зависит, в основном, от прочности материала подложки. А вот гибкость будет зависеть ещё и от расстояния между пайетками, а также их формы.

А вот гибкость будет зависеть ещё и от расстояния между пайетками, а также их формы.

Разработанная программа ещё требует доработки. Например, можно довить ретракт перед подъёмом, позволить пользователю регулировать высоту подъёма экструдера.

Ссылка на исходник программы для среды processing.

А также ссылку на релиз с .exe файлом программы.

Кстати, совсем недавно мы запустили наши «умные пайетки» на краундфайдинговой платформе. Для желающих ближе познакомиться с нашей работой оставлю ссылку.

Одежда из 3D-принтера: почему производители до сих пор не сделали ее массовой?

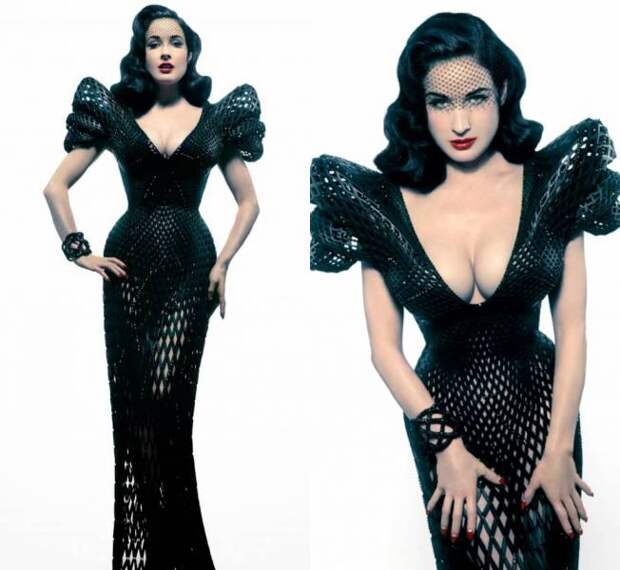

ThreeASFOUR впервые продемонстрировали свою коллекцию напечатанной на 3D-принтере одежды на показе моды в Еврейском музее в Нью-Йорке. Платья на моделях были узорчатыми и выглядели эфемерно, будто одеяния ангелов-роботов. Одно было соткано из белых угловатых пузырей, из-за чего складывалось впечатление, что девушка только что приняла ванну с пеной.

Но девушка, показавшая это платье миру, не могла сесть — иначе платье бы разбилось. «Модель, носившая платье, была очень недовольна», — рассказал Брэдли Ротенберг, 3D-архитектор, сотрудничающий с основателями threeASFOUR Габи Асфор, Ангелой Донхаузер и Ади Гил.

«Модель, носившая платье, была очень недовольна», — рассказал Брэдли Ротенберг, 3D-архитектор, сотрудничающий с основателями threeASFOUR Габи Асфор, Ангелой Донхаузер и Ади Гил.

Платье ThreeASFOUR на показе моды в Еврейском музее.

Это произошло в 2013 году, когда threeASFOUR стали понимать, что для достижения цели придется сделать шаг назад. Они даже не думали, что создадут настолько непрактичный предмет одежды. Наоборот, они хотели создать одеяние, достойное супергероя. Они мечтали, что напечатанная ими ткань станет неуязвимой для пуль и огня, будет удерживать тепло и защищать владельца от стресса. Они мечтали, что люди начнут покупать их одежду, как только та появится на прилавках магазинов.

Но время прошло. Сейчас, когда элита Кремниевой долины строит персональные бункеры, беженцы проникают через границу в Канаду, а Маргарет Этвуд снова в моде, видение threeASFOUR так же близко к реальности, как и апокалиптическая антиутопия. Но если к запасам, оставленным на Судный день, доступ есть у всех, стать супергероем все равно еще нереально.

И причина довольно проста. Благодаря тысячелетнему опыту, сшитая одежда получается более практичной и удобной, чем та, которую печатает 3D-принтер. Но, похоже, это не останавливает threeASFOUR и других дизайнеров.

«В мире моды вы можете контролировать узоры и структуру платья, чтобы получить желаемый результат, — говорит Ротенберг. — Проблема в том, что сейчас это лишь возможность. Поэтому я думаю, что Габи Асфор — самый интересный человек в индустрии. Нам нужны люди, которые будут раздвигать границы, стремясь показать новое».

Видение Габи Асфор явно проявляется в его работах. Он заинтересовался 3D-печатью в 2009 году, и с тех пор экспериментирует с внутренней структурой тканей.

Традиционная ткань имеет два измерения: нити располагают горизонтально, вертикально и диагонально определенным образом, чтобы получить сплетение. Асфор, получивший степень по механической инженерии и архитектуре в университете Мэриленда, вместе с Донхаузером и Гил придумал трехмерное сплетение, которое планировалось создавать при помощи лазерной резки. Стремление дать ткани третье измерение привело их к 3D-печати.

Стремление дать ткани третье измерение привело их к 3D-печати.

«Пока что самым инновационным из недавних изобретений в индустрии является ткань, которая тянется в четыре стороны, — говорит Асфор. — Но обычная ткань может тянуться только по плоскостям X и Y. 3D-печать позволит материалу растягиваться и по плоскости Z». Он считает, что такая ткань будет лучше пропускать воздух, меньше стеснять движения, а также не будет иметь складок.

ThreeASFOUR интересовались 3D-печатью, и это привело их к сотрудничеству с Materialise, компанией, занимающейся производством напечатанных на 3D-принтере моделей, и Ротенбергом, придумавшим изготовленные 3D-печатью крылья для показа моды Victoria’s Secret в 2013 году.

«Когда мы только начинали, Габи постоянно спрашивал: «Можно ли напечатать ткань? Какой материал для этого понадобится?», — рассказывает Ротенберг. Выяснилось, что это будет совсем непросто.

Платье Pangolin из коллекции Biomimicry. Источник: Backchannel

Основная проблема в том, что материалы, используемые для 3D-печати, более жесткие, чем обычная ткань. ThreeASFOUR экспериментировали со структурами различных материалов, пытаясь добавить им эластичности, но любая напечатанная модель выходила очень хрупкой.

ThreeASFOUR экспериментировали со структурами различных материалов, пытаясь добавить им эластичности, но любая напечатанная модель выходила очень хрупкой.

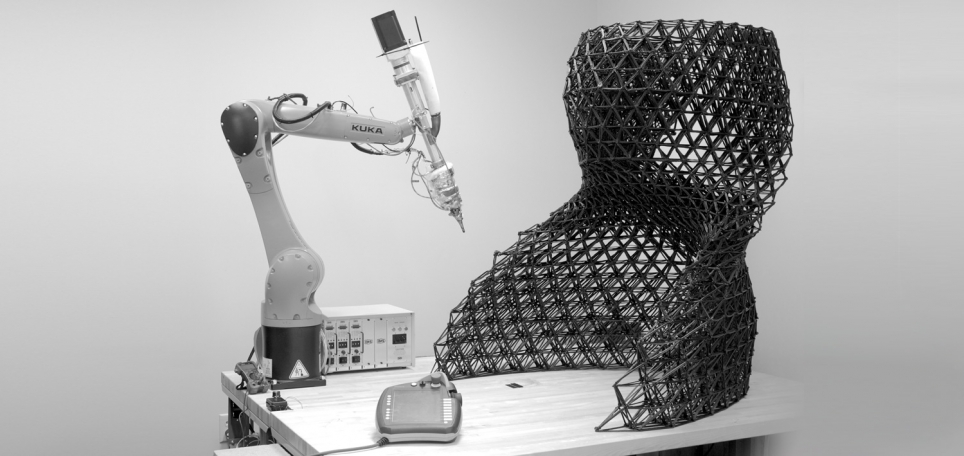

Но вот появились новые материалы, и ThreeASFOUR вместе с компанией Stratasys и Трэвисом Фитчем разработала такие платья, как Pangolin, для своей новой осенней коллекции 2016 года, которую они назвали Biomimicry. На одну печать (не считая сборки) Pangolin ушло 500 часов! Платье, названное в честь покрытого чешуей млекопитающего, напоминало темную броню (Бьорк появилась в нем во время турне в Австралии в прошлом году). Для создания «чешуи» дизайнеры использовали алгоритм, симулирующий клеточное деление, таким образом получив переплетающийся узор.

На первом этаже студии ThreeASFOUR сидят сотрудники, которые работают за самыми обычными швейными машинками. На следующем этаже расположено само платье. Вблизи нагрудник Pangolin, отделенный от других частей платья, чем-то напоминает велосипедную шину, которую порезали так, чтобы она напоминала рыбью чешую (он даже покачивается как рыбий хвост). Такой прогиб не был возможен несколькими годами ранее.

Такой прогиб не был возможен несколькими годами ранее.

Асфор протягивает мне часть другого платья, Harmonograph, смоделированного по подобию звуковой волны. Оно было сделано из резиновой сетки, которая может растягиваться и сжиматься, как ортопедический матрас. Нижняя часть платья сжимается, когда человек садится, и возвращает форму, когда он встает.

Платье Harmonograph от ThreeASFOUR. Источник: Instagram

Благодаря такой гибкости, владельцы 3D-одежды теперь могут спокойно сидеть, хотя комфорт еще далек от идеала. «Материя напоминает искусственную кожу. Она не очень приятная на ощупь и, вдобавок, липнет к коже», — говорит Ротенберг.

Идея производить напечатанную одежду приобрела популярность в начале 21 века, но развивалась довольно медленно.

Мало кто знает об этом лучше Аарона Роули, основателя Electroloom — стартапа для создания одежды посредством 3D-печати. Поначалу многие известные бренды были заинтересованы в его работе, но постепенно, один за другим, они уходили. «Была идея, что люди смогут печатать инструменты у себя дома», — рассказывает Роули, имея в виду дни, когда вокруг 3D-печати было много шумихи. Считалось, что и одежду можно будет печатать, так как предметы гардероба используются каждый день и нуждаются в регулярном обновлении.

«Была идея, что люди смогут печатать инструменты у себя дома», — рассказывает Роули, имея в виду дни, когда вокруг 3D-печати было много шумихи. Считалось, что и одежду можно будет печатать, так как предметы гардероба используются каждый день и нуждаются в регулярном обновлении.

Но прогресс далеко не ушел. «Процесс создания ткани фундаментально отличается [от 3D печати]», — считает Роули.

«Текстиль — развитая технология», — рассказывает Скотт Хадсон, исследователь в университете Карнеги —Меллон, работавший вместе с Disney над созданием мягких печатных материалов. Назвав текстильную промышленность технологией, он не преувеличил: некоторые эксперты считают, что ткацкий станок — ранняя версия компьютера. В середине 18 века Жозеф Мари Жаккар придумал, как сохранять рисунок ткани на перфокарте, благодаря чему можно было задать работу станку и автоматизировать процесс.

Технология 3D-печати еще не настолько отшлифована. «Приходится находить компромисс между жесткостью и прочностью», — рассказывает Хадсон. 3D-принтеры создают объект посредством наложения слоев, и этот процесс разительно отличается от того, как волокна превращаются в ткань.

3D-принтеры создают объект посредством наложения слоев, и этот процесс разительно отличается от того, как волокна превращаются в ткань.

Роули взял тканевое сырье и создал смеси, напоминающие существующие ткани. Однако 3D-принтер создал что-то, похожее на «хаотичную паутину». Ушло много времени, прежде чем они получили мягкий, эластичный, складываемый и легкий материал, который на первый взгляд напоминал ткань. Но даже окончательный вариант не был годен: материал рвался, стоило его сильнее потянуть.

«Волокна, связанные физически, как в случае с 3D-печатью, остаются неподвижны, в то время как сотканные волокна плавно двигаются относительно друг друга», — объяснил Роули. Electroloom закрыли в прошлом октябре.

Пока не решится проблема с материалом, напечатанная одежда будет больше похожа на произведение искусства, а не на предмет гардероба. Год назад платья threeASFOUR были представлены на показе Costume Institute, который спонсировала Met Gala. Показ Manus x Machina в 2016 году тоже сделал упор на роль технологий в мире моды: на показе звезды и знаменитости были одеты в серебро, а Зейн Малик появился в костюме с руками робота.

Платье Oscillation Dress от ThreeASFOUR. Источник: Instagram

В этом году threeASFOUR представила еще одну новинку: бело-синее платье с решетчатым узором: на фото выше оно облегает манекен в их студии. Платье состоит из 30 частей, которые сначала напечатали, а затем аккуратно собрали.

«Мы ищем новые технологии, — говорит Асфор. — Полагаю, в ближайшем будущем нас ждет уникальная возможность продвинуться в этом направлении».

В то же время качество других предметов одежды (например, украшений или спортивной одежды), напечатанных на 3D-принтере, значительно выше. Nike и Adidas используют 3D-печать для создания обувной набивки и подошв, которые обычно делают из пены. NASA разрабатывают проект, похожий на Pangolin — напечатанная «кольчуга» призвана защитить космонавтов от воздействий в космосе.

Читайте также: Adidas запускает массовую 3D-печать кроссовок

Может, и не только космонавтов. Хотя футболки и штаны все еще производятся традиционным образом, защитную броню в скором времени можно будет напечатать. Она пригодится на случай, если произойдет революция, нападут инопланетяне или вам потребуется бежать за границу.

Она пригодится на случай, если произойдет революция, нападут инопланетяне или вам потребуется бежать за границу.

Источник.

Материалы по теме:

«А напечатай мне еду!» – на что способны технологии печати XXI века

Умный дом по-русски: как 3D-печать помогла создать крутой гаджет

Запущен сервис для создания моделей для 3D-печати внутри виртуальной реальности

Ford тестирует 3D-печать деталей для авто

Куда идти, чтобы учиться и работать с 3D-печатью?

Можно ли делать одежду на 3D-принтере? – 3D Printerly

Изготовление одежды с помощью 3D-принтера – это то, о чем люди думают, но возможно ли это на самом деле? Я отвечу на этот вопрос в этой статье, чтобы вы больше узнали о 3D-печати в индустрии моды.

Продолжайте читать, чтобы узнать больше об изготовлении одежды на 3D-принтере.

Можно ли распечатать одежду на 3D-принтере? Изготовление одежды на 3D-принтере

Да, одежду можно распечатать на 3D-принтере, но не для стандартной повседневной носки. Это скорее нишевое или экспериментальное заявление о моде, которое можно было увидеть на подиумах и в индустрии высокой моды. Можно даже использовать 3D-принтер для изготовления одежды из настоящей пряжи, используя метод наслоения и соединения.

Это скорее нишевое или экспериментальное заявление о моде, которое можно было увидеть на подиумах и в индустрии высокой моды. Можно даже использовать 3D-принтер для изготовления одежды из настоящей пряжи, используя метод наслоения и соединения.

Sew Printed сняла отличное видео, объясняющее пять различных способов 3D-печати тканей и текстиля, которые вы можете посмотреть ниже.

Посмотрите несколько примеров одежды, напечатанной на 3D-принтере:

- Треугольное платье

- Модная бабочка

- Ткань, похожая на кольчугу

- МаркетПояс

Как и в случае с любой новой технологией, люди постоянно экспериментируют и находят новые способы изготовления одежды с помощью 3D-принтеров.

Один пользователь описал свой собственный метод изготовления текстиля с помощью 3D-принтера с использованием широкого спектра нитей (синтетических и натуральных), который не дает отходов, поскольку пряжу можно разобрать и использовать повторно.

Волокна не сшиты и не переплетены, пряжа на самом деле расплавлена, но не полностью сплавлена, так что при наложении она все еще представляет собой непрерывную нить.

Они называют ткань 3DZero, так как она напечатана на 3D-принтере и не производит отходов: если у вас есть сырье, вы можете просто использовать его повторно. Их цель — местное производство по запросу и полностью персонализированное.

Лучшие дизайнеры одежды с 3D-печатью — платья и многое другое

Некоторые из лучших дизайнеров и брендов одежды с 3D-печатью:

- Каска

- Даниэль Кристиан Танг

- Юлия Кернер

- Данит Пелег

Casca

Casca — канадский бренд, пытающийся внедрить 3D-печать в моду как устойчивую альтернативу быстрой моде. Философия Casca сосредоточена вокруг девиза «меньше вещей, которые делают больше».

Философия Casca сосредоточена вокруг девиза «меньше вещей, которые делают больше».

Одна пара обуви предназначена для замены нескольких пар обычной обуви. Чтобы это сработало, Casca создала индивидуальные стельки, напечатанные на 3D-принтере. Клиент выбирает желаемую обувь и размер, и после этого вы загружаете приложение Casca, чтобы получить сканирование ваших ног.

Когда сканирование будет подтверждено и завершено, они изготовят гибкую индивидуальную стельку с помощью 3D-печати вместе с заказанным дизайном и размером.

Чтобы не производить дополнительных отходов и потребления, Casca производит только небольшими партиями, перезаказывая каждый раз, когда стили распродаются. К 2029 году они надеются полностью децентрализовать цепочку поставок, производя в магазинах обувь, полностью подходящую по размеру.

Даниэль Кристиан Танг

Еще одним крупным рынком 3D-печатных носимых устройств являются ювелирные изделия. Daniel Christian Tang, бренд роскошных ювелирных изделий, использует программное обеспечение для архитектурного моделирования в сочетании с технологией цифрового 3D-производства.

Daniel Christian Tang, бренд роскошных ювелирных изделий, использует программное обеспечение для архитектурного моделирования в сочетании с технологией цифрового 3D-производства.

Они разрабатывают кольца, серьги, браслеты и ожерелья, отлитые из золота, розового золота, платины и стерлингового серебра.

Чуть ниже вы можете увидеть, как их основатели рассказывают о мире роскошных 3D-печатных украшений.

Один пользователь выразил мнение, что 3D-печать останется в ювелирной промышленности, в основном для создания воска.

Один пользователь сделал прекрасное «парящее» ожерелье, которое выглядит очень красиво.

Я напечатал на 3D-принтере «плавающее» ожерелье.

🙂 от 3Dprinting

Многие из 3D-печатной одежды, которые были продемонстрированы, были представлены в качестве новизны, но среди прочего существует реальный рынок 3D-печатной обуви и очков по рецепту.

Мода, напечатанная на 3D-принтере

Джулия Кернер

Еще одним дизайнером, использующим 3D-печать в дизайне одежды, является Джулия Кернер, которая работала над одеждой, напечатанной на 3D-принтере, для фантастического фильма «Черная пантера», создавая головные уборы для многих жителей Ваканды. , как она объясняет в видео ниже.

Данит Пелег

Данит Пелег, пионер дизайна, начал переопределять статус-кво, создавая одежду для печати из экологически чистых материалов и используя методы, которые исключают раздувание цепочки поставок.

Что делает линию модной одежды Peleg действительно желанной, так это то, что покупатели могут не только персонализировать свои изделия, но и получать цифровые файлы одежды, чтобы распечатать ее на ближайшем к ним 3D-принтере.

Посмотрите, как Данит печатает одежду на 3D-принтере у себя дома.

В 2018 году Forbes признал Пелег одной из 50 лучших женщин Европы в сфере технологий, и она была представлена в New York Times и Wall Street Journal. Данит очень увлечен созданием новой волны экологичной 3D-печатной одежды.

Она использует свою страсть, чтобы потратить время на изучение 3D-печати способами, которые могут произвести революцию в отрасли.

Прорыв произошел для Данит, когда она начала использовать прочную и гибкую нить под названием FilaFlex, одну из самых эластичных нитей, достигающую 650% растяжения до разрыва. Нить идеально подходила для гибких творений Данита.

Нить идеально подходила для гибких творений Данита.

После долгих исследований компания Danit выбрала 3D-принтер Craftbot Flow Idex, так как он мог хорошо печатать FilaFlex с высокой эффективностью и точностью.

Команда Craftbot продолжает разрабатывать новые программные и аппаратные технологии для печати филаментами, в том числе Craftware Pro, запатентованную программу-слайсер, которая предлагает множество инновационных функций для профессиональных приложений печати.

Данит объясняет это и многое другое в своем выступлении на TED о революции 3D-печати в моде.

Экологична ли одежда, напечатанная на 3D-принтере?

Да, 3D-печать одежды устойчива, потому что это экологически чистый вариант для тех, кто работает в индустрии моды. Вы можете использовать переработанный пластик для создания многих предметов, и многие дистрибьюторы модной одежды используют биоразлагаемые материалы для 3D-печати своей одежды.

Вы можете использовать переработанный пластик для создания многих предметов, и многие дистрибьюторы модной одежды используют биоразлагаемые материалы для 3D-печати своей одежды.

Вы также можете перерабатывать свою собственную 3D-печатную одежду, чтобы производители работали с меньшими запасами, сокращали производство отходов и изменяли влияние индустрии моды на окружающую среду.

Одним из самых больших преимуществ этого является то, что вы можете сократить выбросы углекислого газа за счет отсутствия необходимости перевозить напечатанную на 3D-принтере одежду на большие расстояния. Если у вас есть файл для 3D-печати, вы можете найти ближайший к вам 3D-принтер и создать его локально.

Вот почему 3D-печать одежды считается одной из самых многообещающих технологий, когда речь идет о том, чтобы сделать мир моды более устойчивым, поскольку бесконечный спрос в индустрии быстрой моды только увеличивает давление на дешевую рабочую силу во всем мире.

Многие крупные бренды придумывают новые процессы для улучшения или изменения своих производственных моделей, пытаясь сделать их более экологичными.

Такие технологии, как 3D-печать, способны создавать что-то новое для отрасли, и делают это устойчиво. Если бренды хотят улучшить производство и распространение товаров, они должны направиться к инновационным технологиям, которые действительно изменят отрасль.

По крайней мере, один пользователь хочет никогда больше не покупать одежду после того, как научился печатать на 3D-принтере собственную рубашку. Он даже выложил в сеть файл своей недавно напечатанной на 3D-принтере рубашки V1.

Посмотрите видео, которое он снял ниже.

Я сделал полностью напечатанную на 3D-принтере рубашку к моему галстуку, напечатанному на 3D-принтере! Никогда больше не покупайте одежду! from 3Dprinting

Поскольку каждый год производятся миллиарды предметов одежды, поиск эффективных и устойчивых решений глобального спроса на одежду имеет решающее значение, поскольку мы продолжаем сталкиваться с рыночными проблемами. Нам необходимо внедрять инновации и внедрять более устойчивые и экономичные способы изготовления нашей одежды.

3D-печать также позволяет разбирать и восстанавливать одежду быстрее, чем если бы вы шили ее традиционным способом.

Это происходит потому, что нити не сшиваются, а формируются вместе, и вы можете легко разделить их, если допустите какие-либо ошибки при печати, что значительно снижает вероятность разрыва нити.

Вы также можете разобрать ткань и вернуть пряжу для повторного использования, как объяснил один пользователь.

3D-печать тканей/одежды и как мы это делаем! Вот передняя панель нашей футболки. от 3Dprinting

Преимущества 3D-печати в моде

Некоторые из основных преимуществ 3D-печати в сфере моды:

- Возможность вторичной переработки

- Минимальный инвентарь

- Устойчивое развитие

- Индивидуальный дизайн

Возможность вторичной переработки

Одним из самых приятных аспектов одежды, напечатанной на 3D-принтере, является то, что эта одежда более пригодна для вторичной переработки. 3D-печатные предметы можно превратить в порошок с помощью соответствующего оборудования, а затем использовать для создания других 3D-элементов.

3D-печатные предметы можно превратить в порошок с помощью соответствующего оборудования, а затем использовать для создания других 3D-элементов.

Таким образом, предмет одежды может прослужить очень долго, поскольку его можно перерабатывать снова и снова.

Минимальный запас

3D-печать также предлагает инновационное решение одной из самых больших проблем моды: перепроизводства. Печать по требованию производит меньше отходов и уменьшает количество неиспользованной одежды.

Это означает минимальный запас, вы производите только то, что продаете.

Это сокращает количество производителей, производящих одежду в больших количествах, многие из которых никогда не продаются и в конечном итоге создают отходы и загрязняют окружающую среду.

Устойчивое развитие

По словам Джулии Дэвий в ее видео ниже, 3D-печать может значительно уменьшить ужасное воздействие текстильной промышленности на местную дикую природу и сельскохозяйственные угодья, а также на сообщества, которые их окружают.

По этим причинам многие дизайнеры используют 3D-печать. Это более устойчивый метод, создает меньше запасов и быстрее перемещает конечный продукт. Это более экологичный способ создания одежды, поскольку он уничтожает неиспользованные материалы и ткань.

Если вы печатаете рубашку, вы будете использовать точное количество необходимых материалов. Нет необходимости покупать или тратить лишнюю ткань, отбрасывая дополнительные материалы, как при шитье.

Это метод аддитивного производства, который означает, что у вас не будет такого же количества отходов впоследствии.

Индивидуальный дизайн

Одним из самых больших преимуществ 3D-печати собственной одежды является выбор собственного дизайна, полный контроль над размером и формой и создание собственной нестандартной одежды, которой больше ни у кого в мире не будет, если, конечно, вы решили поделиться файлом в Интернете!

В то время как люди постепенно начинают печатать одежду дома на 3D-принтере, один пользователь напечатал на 3D-принтере верхнюю часть бикини и сказал, что она оказалась довольно удобной!

Наоми Ву сняла целое видео, показывающее процесс создания 3D-печатного топа от бикини.

Недостатки 3D-печати в моде

Некоторые из самых больших недостатков 3D-печати в моде:

- Время

- Комплексная конструкция

- Воздействие на окружающую среду

Время

Время — один из самых больших недостатков 3D-печати в моде. Изготовление заказных курток-бомберов Peleg, напечатанных на 3D-принтере, занимает невероятные 100 часов.

Даже с учетом прогресса в технологии, который сократил время печати с нескольких дней до нескольких минут, сложная 3D-печать предмета одежды может занять много времени.

Сложный дизайн

Самостоятельная 3D-печать одежды сопряжена с большими трудностями. Вам нужна сложная конструкция, прочная и надежная, и вам, возможно, придется манипулировать материалами и делать ручную моду, чтобы усовершенствовать свой дизайн.

Хотя многие люди предпочитают использовать большие форматы для 3D-печати одежды, вы можете выбрать один из нескольких подходов. Создание нескольких небольших полых объектов и соединение их вместе создадут узор плетения. Затем вы можете изменить форму и размер, получив свой собственный дизайн.

Изменение настроек вашего 3D-принтера и удаление стен из ваших объектов также может помочь создать плоскую ткань. Некоторые пользователи также предлагают печатать без нагрева при печати на ткани, чтобы избежать плавления.

Воздействие на окружающую среду

Одежда, напечатанная на 3D-принтере, намного более экологична, чем остальная часть индустрии моды, но 3D-принтеры также создают отходы, которые нельзя утилизировать должным образом, поскольку некоторые принтеры производят тонны пластика из-за неудачных отпечатков.

Один пользователь выразил беспокойство по поводу воздействия 3D-принтеров на окружающую среду. Некоторые материалы, такие как PETG, очень легко перерабатывать, в то время как другие сделать это сложнее.

Несмотря на то, что многие крупные бренды, от Nike до NASA, переходят к созданию собственной 3D-печатной одежды или аксессуаров, обычному потребителю может потребоваться некоторое время, чтобы увидеть их в магазине за углом.

Тем не менее, прогресс в исследованиях нитей дает новые возможности для текстуры и гибкости. На данный момент вы можете создавать редкую и индивидуальную одежду с помощью 3D-принтера с большим контролем над дизайном и размерами, но мы все равно какое-то время застрянем на быстрой моде.

Какие проекты самые лучшие?

Центр обучения 3D

Посмотреть все категории

Комплектация:

Введение

Мода и 3D-печать: 3D-печать моды — это новая революция

Каковы лучшие проекты 3D-печати одежды?

3D-печать обуви

3D-печатные украшения

3D-печатные сумки

Эволюция 3D-печатной одежды: какое будущее у моды?

Введение

Мода и 3D-печать: 3D-печать моды — это новая революция

3D-печать для аспектов дизайна

Аддитивное производство интересно для моды, поскольку позволяет легче работать над дизайном одежды и создавать удивительные вещи для индустрии моды, такие как одежда, украшения и сетки.

Эта технология действительно дает дизайнерам большую свободу в плане геометрии. Например, можно создавать сложные дизайны для различных проектов в индустрии моды. От обуви и аксессуаров до платьев, напечатанных на 3D-принтере, индустрия моды начинает использовать весь потенциал 3D-печати и разрабатывать интересные объекты.

Некоторые предметы одежды, разработанные с помощью технологии 3D-печати, были бы слишком сложными и дорогими для создания с использованием другого метода производства.

Новые взгляды на индустрию моды

Устойчивое производство и экологически чистые продукты

Очевидно, что наши представления о моде и производстве одежды эволюционируют. Теперь учитываются новые аспекты, и теперь причины, по которым дизайнеры выбирают 3D-печать, меняются: становится важным использовать 3D-печать в устойчивых и экологически чистых целях.

Например, текстиль является частью проблемы отходов во всем мире, поэтому многие элементы производственного процесса необходимо переосмыслить, чтобы сделать его более экологичным. Использование 3D-печати позволяет сократить количество отходов, вам нужно использовать только то количество материала, которое необходимо для создания вашего проекта.

Использование 3D-печати позволяет сократить количество отходов, вам нужно использовать только то количество материала, которое необходимо для создания вашего проекта.

Это также способ использовать некоторые переработанные материалы для производственного процесса. Adidas создал 3D-печатную промежуточную подошву для одной из своих кроссовок из переработанного пластика, найденного в океане. Создание новых материалов и более ответственное использование пластика — новые причины использовать 3D-печать для модных компаний и даже для крупных брендов, таких как Adidas.

3D-печать удобной одежды

Использование 3D-печати для создания одежды постоянно развивается. Сначала он использовался для создания чрезвычайно сложных и впечатляющих произведений. Использование 3D-печати в этом секторе стало способом раздвинуть границы мира моды для создания выдающихся проектов, которые были визуально впечатляющими.

Теперь некоторые дизайнеры больше заинтересованы в использовании 3D-печати для разработки коллекций обычной одежды, используя аддитивное производство в качестве традиционного метода производства. Они не только используют 3D-печать для дизайнерских преимуществ, но и как выгодный производственный метод для создания индивидуальной и удобной одежды. Аддитивное производство — отличный способ для всех отраслей промышленности улучшить производственный процесс. Это позволяет им работать над своими прототипами более быстрыми и дешевыми методами, а также в конечном итоге производить настраиваемые продукты. Эти два элемента очень важны в индустрии моды.

Они не только используют 3D-печать для дизайнерских преимуществ, но и как выгодный производственный метод для создания индивидуальной и удобной одежды. Аддитивное производство — отличный способ для всех отраслей промышленности улучшить производственный процесс. Это позволяет им работать над своими прототипами более быстрыми и дешевыми методами, а также в конечном итоге производить настраиваемые продукты. Эти два элемента очень важны в индустрии моды.

При использовании 3D-печати мы можем заметить больше свободы в настройке. Действительно, аддитивное производство — это идеальный метод массовой настройки. Мы знаем, что кастомизация может быть дорогостоящим процессом в индустрии моды. Производство одежды и аксессуаров на заказ стало возможным благодаря 3D-печати.

3D-печать также может полностью помочь в создании одежды, адаптированной к движениям всех тел! 3D-печать — это не только метод производства изделий от кутюр.

Каковы лучшие проекты одежды с 3D-печатью?

Платье паука

Платье паука Анук Виппрехт имеет механические руки, которые выдвигаются и втягиваются в ответ на внешние раздражители, когда люди приближаются. Собственное дыхание владельца поможет сигнализировать о защитной позе роботизированных рук. Платье полностью напечатано на 3D-принтере с использованием технологии селективного лазерного спекания.

Собственное дыхание владельца поможет сигнализировать о защитной позе роботизированных рук. Платье полностью напечатано на 3D-принтере с использованием технологии селективного лазерного спекания.

Платье-паук

3D-печать обычной одежды

Идея Джулии Дэвий состоит в том, чтобы использовать 3D-печать для создания биоразлагаемой одежды, полагая, что мы можем изменить способ производства одежды!

В ее коллекцию вошли напечатанные на 3D-принтере платья и топы. Большую часть времени одежду, напечатанную дизайнерами на 3D-принтере, нелегко носить. Но это не относится к одежде, напечатанной на 3D-принтере Джулией Дэвий. Она действительно думает о 3D-печати как о новом методе создания одежды, не тратя впустую много текстиля и избегая аспекта массового производства.

Кредит: https://www.3dprint.com/212640/julia-daviy-3d-printing/

Многоцветная 3D-печать для одежды

Это платье, созданное американским дизайнером Трэвисом Фитчем, состоит из 30 различных секций. Он был напечатан красочным мультиматериалом. Материал гибкий, чтобы реагировать на движения тела. Процесс 3D-печати — это хороший способ вдохнуть жизнь в объекты с действительно сложным дизайном и сделать их пригодными для ношения в качестве традиционной одежды.

Он был напечатан красочным мультиматериалом. Материал гибкий, чтобы реагировать на движения тела. Процесс 3D-печати — это хороший способ вдохнуть жизнь в объекты с действительно сложным дизайном и сделать их пригодными для ношения в качестве традиционной одежды.

Использование цвета в этом проекте совершенно уникально, проекты 3D-печати в мире моды часто бывают монохромными и не такими красочными. Этот метод предлагает новые возможности, поскольку многоцветная 3D-печать не часто используется в таких проектах.

Кредит: https://3dprintingindustry.com/news/3d-printed-dress-debuts-new-york-fashion-week-95736/

Трикотаж с 3D-печатью

Министерство снабжения разработало 3D-печатный вязаный блейзер , устойчивый способ создавать одежду, которая прослужит дольше! Процесс 3D-печати и работа над 3D-дизайном, который они создают, позволяют делать изделия более адаптированными к телу и его движениям.

Их цель — разработать гибкую цепочку поставок и создавать более удобные и долговечные продукты по запросу. Их технология 3D-печати — это экологически чистый метод создания трикотажа, и они отмечают сокращение отходов материалов на 35%.

Их технология 3D-печати — это экологически чистый метод создания трикотажа, и они отмечают сокращение отходов материалов на 35%.

Новое поколение коллекций одежды, напечатанных на 3D-принтере

Данит Пелег — дизайнер, решившая создать коллекцию модной одежды, полностью распечатанную на 3D-принтере. Тем самым она показывает, что 3D-принтеры — отличные инструменты, позволяющие переосмыслить производственный процесс индустрии моды. На полную печать коллекции у нее ушло 2 000 часов.

https://www.3ders.org/articles/20150724-danit-peleg-3d-prints-entire-ready-to-wear-fashion-collection-at-home.html

Ее цель? Создать удобную одежду, которую она могла бы носить сама. В очередной раз мы видим желание дизайнеров создавать пригодную для носки 3D-печатную одежду.

3D-печать по-прежнему полезна для воплощения в жизнь выдающихся дизайнов

Алексис Уолш — талантливый дизайнер, которая создала впечатляющее платье, напечатанное на 3D-принтере с помощью селективного лазерного спекания. Платье состоит из 400 плиток, собранных вручную. Здесь для разработки дизайна платья использовалась 3D-печать. Дизайнеру потребовалось не менее шести месяцев, чтобы разработать этот впечатляющий предмет одежды с помощью 3D-печати.

Платье состоит из 400 плиток, собранных вручную. Здесь для разработки дизайна платья использовалась 3D-печать. Дизайнеру потребовалось не менее шести месяцев, чтобы разработать этот впечатляющий предмет одежды с помощью 3D-печати.

Удобное платье, распечатанное на 3D-принтере

Ранее мы говорили о более удобной одежде. Платья, созданные дизайнерами, нельзя назвать удобными, поскольку это не является их основной задачей. Но знаете ли вы о кинематическом платье? С помощью 3D-сканирования своей модели Джессика Розенкранц создала платье, идеально сидящее на ее фигуре.

Используя эту инновационную технологию производства, дизайнер хотела продемонстрировать новый подход к производству своей модной коллекции. Более того, 3D-печать идеально подходит для того, чтобы сделать несколько итераций таких платьев, чтобы убедиться, что они правильно реагируют на движения модели.

http://www.youfab.info/2015/youfab-award-ceremony-1.html

Костюм для 3D-печати

Теперь можно использовать аддитивное производство для создания костюмов для киноиндустрии, а также для видео игры. Возможно, вы слышали о сотрудничестве Sculpteo и Ubisoft для их видеоигры Just Dance 2020! Цель здесь состояла в том, чтобы создать легкий костюм с амбициозным дизайном, который не должен мешать выступлению танцора.

Возможно, вы слышали о сотрудничестве Sculpteo и Ubisoft для их видеоигры Just Dance 2020! Цель здесь состояла в том, чтобы создать легкий костюм с амбициозным дизайном, который не должен мешать выступлению танцора.

Узнайте больше об этом замечательном проекте из следующего видео:

3D-печать для мужчин

Мы видим, что большинство из этих творений — это платья или топы, предназначенные для женщин. Но как насчет мужчин?

На самом деле это галстук, напечатанный на 3D-принтере, разработанный Viptie 3D. Эта компания больше ориентирована на массовую настройку технологии 3D-печати. Они хотят объединить роскошь и высокие технологии, чтобы создавать галстуки и бабочки как уникальные товары для своих клиентов.

Обувь, напечатанная на 3D-принтере

Аддитивное производство меняет не только одежду, но и обувь. Некоторые известные бренды, такие как Adidas, максимально используют аддитивное производство для разработки впечатляющих проектов.

Некоторые известные бренды, такие как Adidas, максимально используют аддитивное производство для разработки впечатляющих проектов.

Adidas и Futurecraft 4D

Adidas фактически запустила свой проект Futurecraft 4D: они создают обувь с промежуточной подошвой, созданной в сотрудничестве с Carbon 3D, с использованием нового процесса под названием Digital Light Synthesis (ранее известного как CLIP). Благодаря цифровому синтезу света, кислородопроницаемой оптике и жидкой смоле этот процесс позволяет производить прочные и стойкие полимерные изделия.

Использование аддитивного производства в обувной промышленности позволяет, например, работать над новыми конструкциями для улучшения предыдущего продукта. Именно это и произошло с этим проектом, Adidas создал впечатляющую межподошву, используя решетчатую структуру!

Этот проект также демонстрирует интересный аспект использования аддитивного производства. Действительно, эта обувь не только производится с использованием 3D-технологий, но и производится серийно с использованием 3D-печати! Мы можем сказать, что Carbon и Adidas продвигают аддитивное производство на шаг вперед с этим проектом.

Olivier Van Herpt разрабатывает полностью напечатанную на 3D-принтере обувь

В настоящее время 3D-печать в основном используется в обувной промышленности для 3D-печати промежуточных подошв, что опять же позволяет получать изделия, изготовленные по индивидуальному заказу, адаптированные к любой морфологии. Но возможно ли вообще напечатать на 3D-принтере всю обувь? Дизайнер Оливье Ван Херпт использует 3D-сканирование и 3D-печать для создания новых структур обуви, делая их уникальными, легкими и действительно прочными. Эти напечатанные на 3D-принтере туфли гарантируют идеальную посадку.

Ювелирные изделия, напечатанные на 3D-принтере

Ювелирные изделия с 3D-печатью становятся все более и более распространенными. 3D-печать — идеальный метод для запуска ювелирного бизнеса, как для прототипирования, так и для производства, аддитивное производство может использоваться для улучшения вашего продукта и процесса на самых разных уровнях! В Sculpteo мы предлагаем отличные технологии 3D-печати, подходящие для создания ваших ювелирных изделий.

Можно использовать 3D-печать металлом с такими технологиями, как литье по выплавляемым моделям, и различными материалами, такими как латунь, стерлинговое серебро или бронза. Эти драгоценные металлы могут быть полезны для ваших проектов. 3D-печать смолой и пластиком также можно использовать для ювелирных проектов, технологии селективного лазерного спекания или технологии Polyjet могут быть полезны для создания точных деталей.

Если вы не хотите производить ювелирные изделия с использованием аддитивного производства, имейте в виду, что эта технология может быть использована для создания ваших ювелирных форм. Интересным применением аддитивного производства является создание эталонных 3D-печатных форм для ваших деталей!

Коллекция «Нервная система»

Коллекция колец, браслетов и ожерелий под названием «Нервная система» создана с использованием вдохновленных природой структур, которые было бы невозможно создать без 3D-печати. Эти ювелирные детали созданы с использованием процесса литья по выплавляемым моделям!

3D-печатные часы ABL

Можно ли 3D-печатать часы? ABL Atelier le Brézéguet — французский бренд из Тулузы. Эта компания специализируется на часах и воспользовалась нашей услугой 3D-печати для изготовления черных колец сверху и снизу часов. Эти детали напечатаны на 3D-принтере с использованием полиамидного материала.

Эта компания специализируется на часах и воспользовалась нашей услугой 3D-печати для изготовления черных колец сверху и снизу часов. Эти детали напечатаны на 3D-принтере с использованием полиамидного материала.

Сумки с 3D-печатью

Аксессуары, такие как сумки, также могут быть изготовлены с использованием 3D-технологии. Например, итальянский бренд XYZ Bag создал коллекцию сумок с 3D-печатью под названием «DADA». Эти сумки можно персонализировать благодаря использованию 3D-печати.

Что касается дизайна, 3D-печать предлагает большие преимущества для разработки проектов сумок: она фактически дает возможность играть с геометрией и пробовать новые вещи. Работа над различными структурами, такими как создание решеток, может быть эффективным решением для получения легких, но прочных сумок!

Эволюция 3D-печатной одежды: какое будущее у моды?

Некоторые компании разрабатывают новые технологии и новые материалы для 3D-печати, например Министерство снабжения, которое использовало новый метод для создания трикотажной одежды. Мы можем заметить, что некоторые необычные 3D-печатные дизайны, сделанные для показов мод, все еще присутствуют, поскольку технология 3D-печати по-прежнему очень удобна для производства этих уникальных предметов. Но 3D-печать все чаще используется для создания одежды, которую может носить каждый. Действительно, теперь, когда мы увидели, что технология 3D-печати способна создавать замысловатую геометрию для одежды, комфорт становится ключом к новым модным проектам 3D-печати.

Мы можем заметить, что некоторые необычные 3D-печатные дизайны, сделанные для показов мод, все еще присутствуют, поскольку технология 3D-печати по-прежнему очень удобна для производства этих уникальных предметов. Но 3D-печать все чаще используется для создания одежды, которую может носить каждый. Действительно, теперь, когда мы увидели, что технология 3D-печати способна создавать замысловатую геометрию для одежды, комфорт становится ключом к новым модным проектам 3D-печати.

Также наблюдается рост использования различных материалов и методов 3D-печати. В будущем 3D-печать металлом может быть использована для создания некоторых украшений, а также методов лазерной резки! Есть много преимуществ и возможностей для дизайнеров, которые хотят приблизиться к индустрии лазерной резки и 3D-печати.

Мы также видим, что экологически чистые аспекты, предлагаемые 3D-печатью, становятся весьма важными, поскольку, например, переработанный пластик и биоразлагаемые материалы могут использоваться для 3D-печати некоторых модных деталей.

Зазор между окружностями 2мм. Обладает большой гибкостью, но остаётся слишком много незаполненного пространства между пайетками.

Зазор между окружностями 2мм. Обладает большой гибкостью, но остаётся слишком много незаполненного пространства между пайетками. 🙂 от 3Dprinting

🙂 от 3Dprinting